Wszystko pod jednym dachem!

horizont charakteryzuje się tym, że prawie wszystkie etapy produkcji odbywają się pod naszym własnym dachem: Projektowanie produktu, rozwój, montaż i końcowa obróbka płytek drukowanych, produkcja narzędzi do formowania wtryskowego, formowanie wtryskowe, drukowanie, montaż końcowy, kontrola jakości - wszystko to odbywa się w naszym własnym zakładzie produkcyjnym i nad wszystkim trzymamy rękę na pulsie. Ten poziom integracji horizont nie ma sobie równych.

Przegląd:

Produkcja narzędzi

Aby nasze części z tworzyw sztucznych, wytwarzane metodą wtrysku, były tak udane, jak tego potrzebujemy, formy do odlewów produkujemy we własnym zakładzie narzędziowym. Nasi kompetentni i zmotywowani konstruktorzy pracują na nowoczesnych systemach CAD.

W ciągłym dialogu między konstrukcją, narzędziownią a produkcją powstają narzędzia precyzyjne. Ta wiedza nie tylko służy naszym własnym produktom – dla innych firm również podejmujemy się rozwoju i produkcji wszelkiego rodzaju narzędzi.

Formowanie wtryskowe tworzyw sztucznych

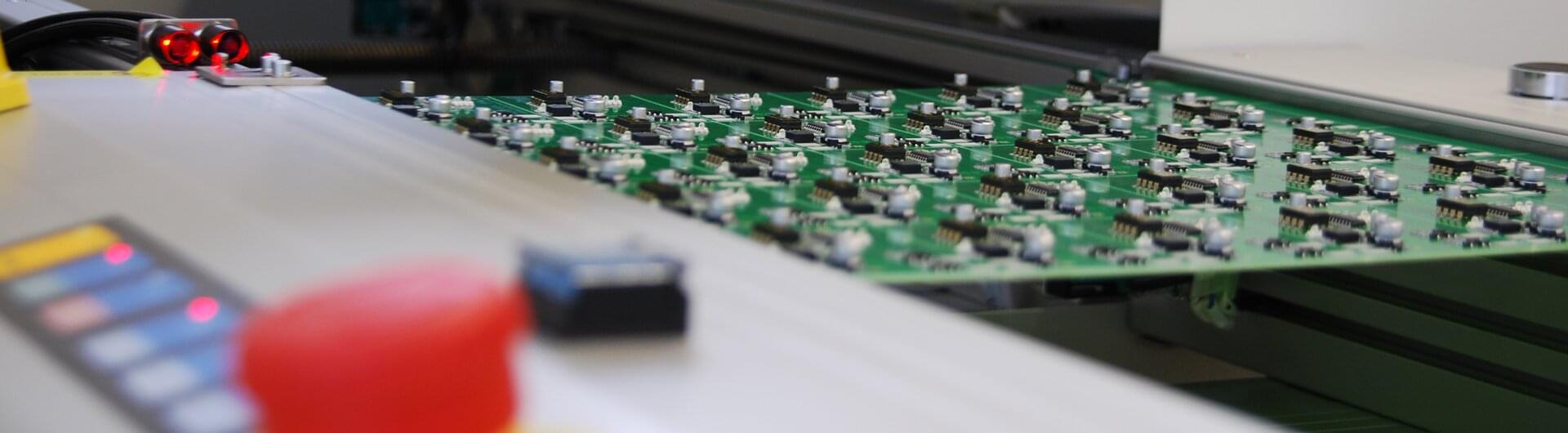

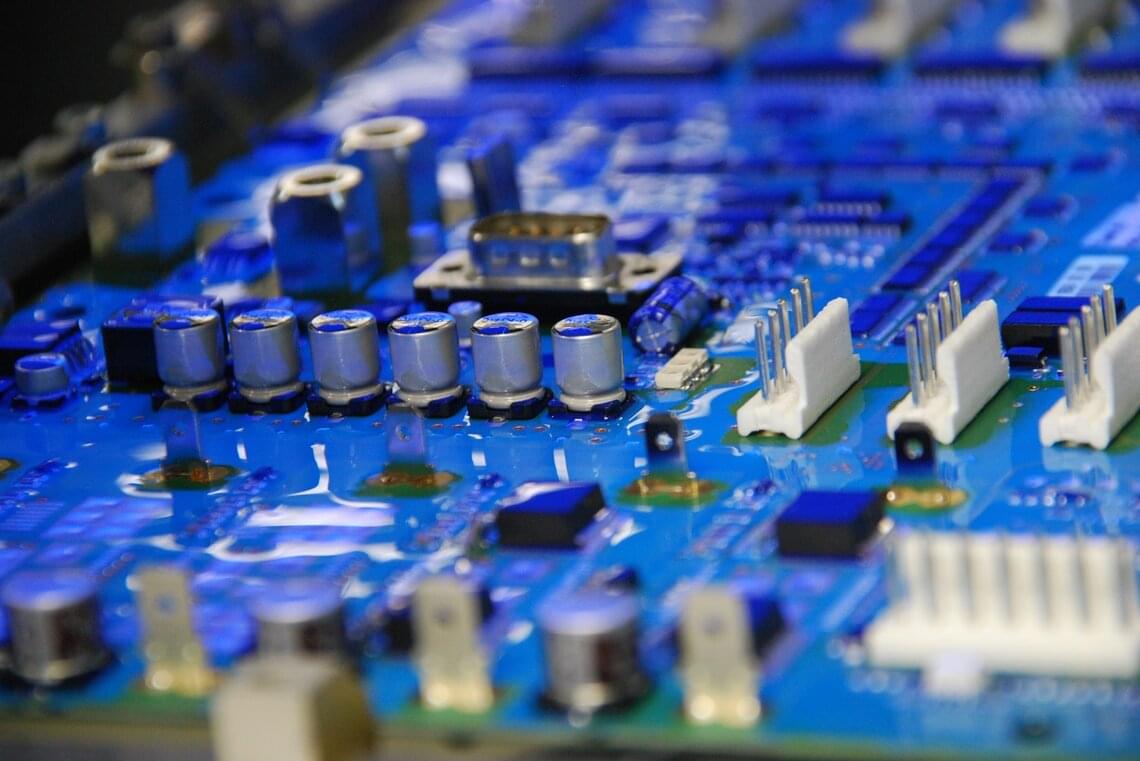

Montaż płytek drukowanych

Produkujemy elektroniczne płyty drukowane w pełni zautomatyzowanej technologii SMT ("SMT" = Surface Mounted Technology) oraz poprzez montaż ręczny. W montażu SMT za pomocą szablonu nanosi się pastę lutowniczą na płytkę drukowaną. Następnie maszyna w pełni automatycznie umieszcza poszczególne komponenty na płytce, które na koniec są lutowane w piecu w temperaturze od 135 do 250 stopni.

Komponenty, które – na przykład ze względu na swój rozmiar – nie mogą być montowane automatycznie, są umieszczane ręcznie na płytce drukowanej, a następnie lutowane w kąpieli lutowniczej w temperaturze 250 stopni. Wszystkie zespoły są poddawane kontroli optycznej i elektrycznej. Stawiamy przy tym na kwalifikacje i wieloletnie doświadczenie naszych pracowników oraz na nasz nowoczesny park maszynowy.

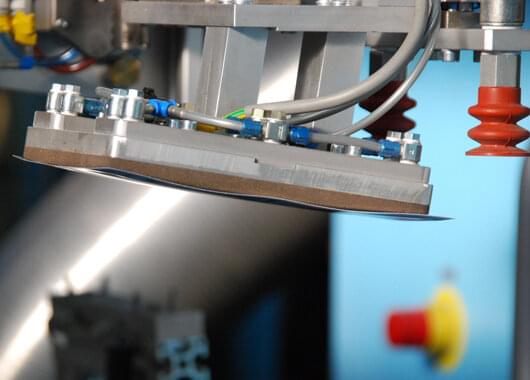

Lakier ochronny do elektroniki

Kruche i wrażliwe na naprężenia zespoły elektroniczne są chronione przed zakłóceniami i awariami w niekorzystnych warunkach środowiskowych za pomocą lakieru ochronnego. Stosowany jednostronnie lub dwustronnie na płytkach drukowanych, lakier ochronny zapewnia izolację różnych potencjałów, a także ochronę przed wpływami środowiska, takimi jak wilgoć czy zanieczyszczenia.

Lakier ochronny jest nakładany w pełni automatycznie. Głowica natryskowa jest tak zaprojektowana, aby można było selektywnie pokrywać określone obszary płytki drukowanej, pomijając ważne komponenty, takie jak przełączniki i powierzchnie styku. Polakierowane elementy są następnie suszone w nowoczesnej instalacji suszącej na podczerwień.

Technologia druku

Oferujemy szeroką gamę różnych technik druku: od sitodruku po tampodruk i procesy w formie po druk bezpośredni UV. Oznacza to, że jesteśmy bardzo elastyczni, jeśli chodzi o realizację pomysłów projektowych i możemy wybrać idealny proces dla każdego zadania.

Zainstalowaliśmy drukarkę naklejek w warsztacie Lebenshilfe Korbach, aby umożliwić osobom niepełnosprawnym udział w życiu zawodowym.

Kontrola jakości

Nasza wieloetapowa koncepcja zarządzania jakością zapewnia, że wszelkie usterki są rozpoznawane na wczesnym etapie podczas poszczególnych etapów produkcji. Zanim produkt opuści naszą fabrykę, jest testowany przez nasz doświadczony zespół pracowników pod kątem określonych parametrów elektrycznych i mechanicznych. Dopiero po przejściu końcowej kontroli i testu wytrzymałości elektrycznej produkt trafia do klienta.